- Автоматизация технологических процессов в пищевой промышленности

- Автоматизация технологических процессов для проведения испытаний

- Автоматизация и диспетчеризация зданий и помещений

- Роботизированная сварка

- Роботизированная загрузка/выгрузка деталей

- Роботизированное паллетирование

Автоматизированная система управления горизонтальной упаковочной машиной

Функциональные возможности программного обеспечения. Программа обеспечивает работу машины как «по метке» так и по заданной длине пакета, а так же по фактической длине продукта! (Какая длина продукта - соответствующая длина пакета)!

В программе предусмотрена возможность включения дополнительных опций, таких как: принтер, аппликатор, газонаполнение, и т.п. Вывод информации о причине аварийной остановки машины с занесением информации в журнал ошибок и нештатных ситуаций, для последующего просмотра. Звуковая и световая сигнализация. Основное меню содержит:

- назначенную и фактическую производительность машины

- температуры нагревателей

- текущий режим работы (работа, ожидание)

- выходы в подменю управления машиной

- выключатели нагрева и разрешения работы приводов

- структурный рисунок машины

- счётчик произведённых поперечных сварок. информационное табло, где отражается реальное состояние машины.

В программе заложена возможность создавать до 100 (и более - опция) программ продуктов. Эти программы могут создаваться, редактироваться, удаляться. Программа продукта имеет свое имя и номер. При выборке конкретной программы ее имя и номер высвечиваются на операторской панели в процессе работы машины. А так же: программная регулировка длины пакета; контроль наличия продукта, что исключает изготовление пустых пакетов (функция: нет продукта - нет пакета); возможность выбора типа губок:1- позиционные, 2-х,3-х,4-х!- автоматический расчет длины пакеты в зависимости от геометрических размеров продукта: длина, высота; выбор величины заполнения пакета продуктом - задается в процентах.

Программа продукта имеет следующие параметры: наименование продукта; длина продукта; ширина продукта; высота продукта; длина пакета; производительность; установленный момент для привода транспортера подающего, привода механизма сварки поперечного шва пакета; включение метки; смещение метки; температура продольных нагревательных роликов; температура поперечных нагревательных губок. Параметр «производительность» вынесен на главный экран и возможно оперативно его изменять. Все изменения параметров в программах защищены паролем. Три уровня доступа к функциям управления машиной: оператор, наладчик, инженер. В режиме наладки в программе доступны следующие системные настройки: диапазон рабочих температур нагревателей; зависимость скорости выходного транспортёра от производительности; установка допустимых пределов погрешности температуры нагревателей; установка зависимости температуры нагревателей от производительности; настроечные параметры ПИД - регуляторов; допустимые границы уставок по скоростям приводов; количество пропущенных меток до аварийного останова; смещение продукта (подающего транспортера относительно сомкнутого положения губок); включение/отключение опций; настройка параметров опций. Регулировка момента на валу привода механизма сварки поперечного шва в точке смыкания губок, а также в точке, привязанной к высоте продукта, что предупреждает, как возможность поломки сварочных губок, так и возможность повреждения хрупкого или мягкого продукта от повреждения в результате его инерционного смещения в зону сварки. (Нагретые губки в процессе эксплуатации всегда будут чистыми!)

Операторская панель сенсорная предназначена для оперативного управления и контроля всеми узлами и агрегатами автомата, а также установки необходимых технологических параметров. Пульт управления оператора имеет 5 вкладок: "Пульт", "Параметры", "Наладка", "Сервис", "Аварийный останов". Для перехода на любую из указанных вкладок достаточно нажать на соответствующую надпись внизу экрана.

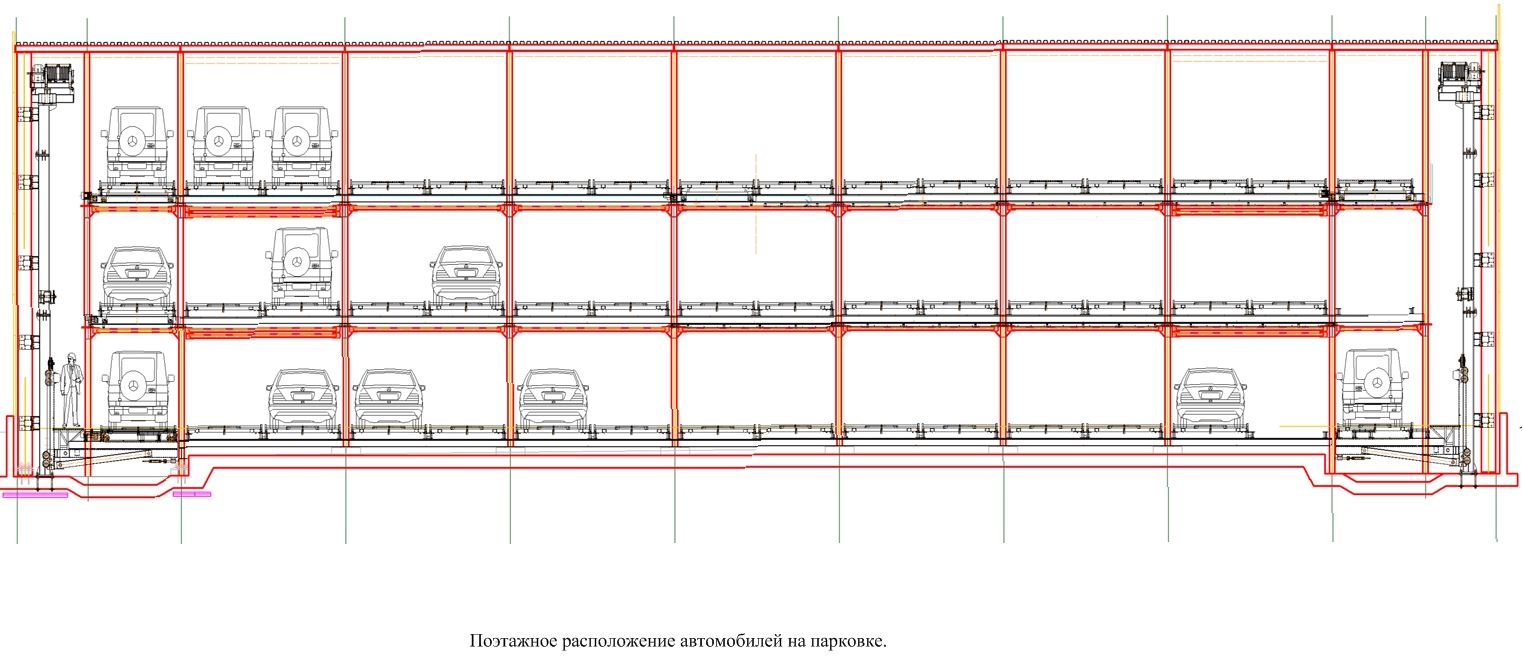

Автоматизированная система управления парковочным комплексом (АСУПК)

Система АСУПК предназначенная для управления оборудованием парковочного комплекса - обеспечивает снятие и постановку автомобиля на парковочное место в автоматическом режиме, контроль над состоянием оборудования, оповещение о тревожных и аварийных ситуациях

.Под автоматическим режимом понимается инициируемая оператором, и далее, выполняемая по заложенному в систему управления алгоритму, процедура постановки или снятия автомобиля с парковочного места.

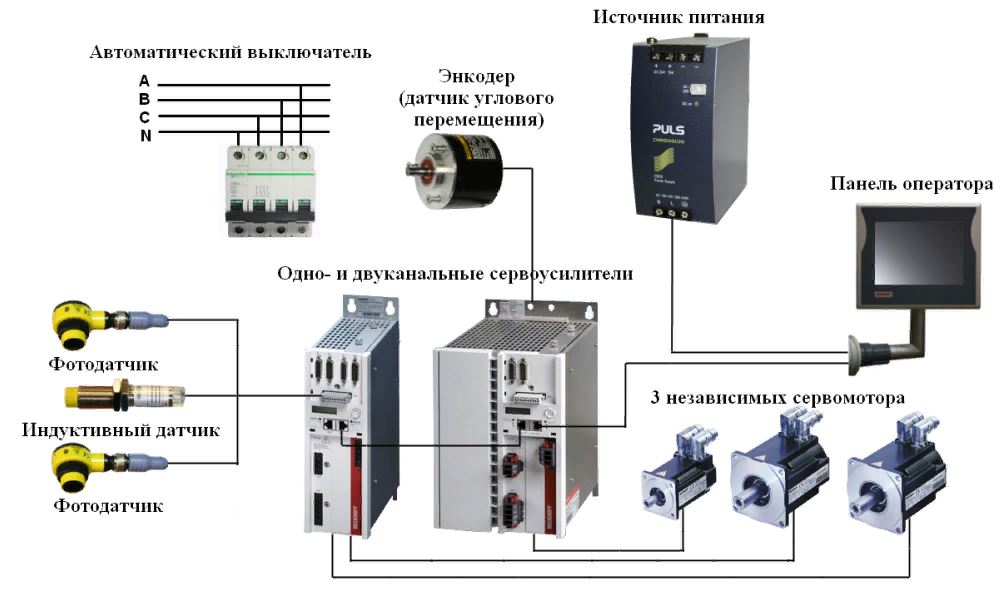

Состав АСУПК:

- терминал доступа

- шкафы автоматики

- периферийные устройства (датчики, исполнительные устройства, и т.д.)

Парковочный комплекс.

АСУПК обеспечивает управление продольным перемещением манипулятора (телега), поперечным перемещением платформы; вертикальным перемещением платформы; контроль наличия платформы на телеге; хранение информации о наличии автомобилей на платформах; оповещение персонала о возникновении аварийной ситуации; архивацию и хранение информации о состоянии и параметрах работы систем и оборудования, аварийных и нештатных ситуациях.

Управление продольным перемещением телеги (горизонтальное движение телеги по направляющим (рельсам) балочной клетки).

Для управления используются сигналы с инкрементального датчика, установленного на валу привода продольного перемещения. Реализовано полноценное позиционирование по абсолютной координате (ось продольного перемещения).

Управление поперечным перемещением платформы (горизонтальное движение платформы с одной телеги на другую по роликам).

Для управления используется информация от инкрементального датчика углового положения (энкодер), установленного на валу цепи поперечного перемещения. Индуктивный датчик, расположенный на телеге, служит для определения наличия на ней платформы. На валу двигателя расположена ременная передача, которая входит в зацепление с зубцами на нижней части платформы и перемещает платформу на принимающую телегу. Для управления используются 4 контрольные позиции. Первоначально платформа движется с максимальной скоростью. При достижении первой контрольной позиции включается двигатель цепи поперечного перемещения второй телеги. При достижении второй контрольной позиции отключается привод первой телеги. При достижении третьей контрольной происходит смена скорости перемещения платформы в сторону уменьшения, а при достижении четвертой контрольной позиции - платформа доходит до упора, второй двигатель цепи поперечного перемещения отключается. Конечные и промежуточные позиции платформы задаются в контроллере в виде массива констант или энергонезависимых переменных на этапе пуско-наладки. Контроллер управляет электроприводами дискретными сигналами, подаваемыми на входы преобразователей частоты. Скорость передачи платформы с одной телеги на другую задается преобразователями частоты, которые управляются аналоговыми выходами контроллера.

Управление вертикальным перемещением телеги (вертикальное движение подвижной части телеги совместно с установленной на роликах платформой или без нее) осуществляется при помощи пневмоподушек (6 шт), расположенных по обе стороны телеги. Верхнее и нежнее положения подвижной части телеги, контролируется датчиками и реле давления.

Подъем и спуск автомобиля на ярусы осуществляется при помощи подъемника.

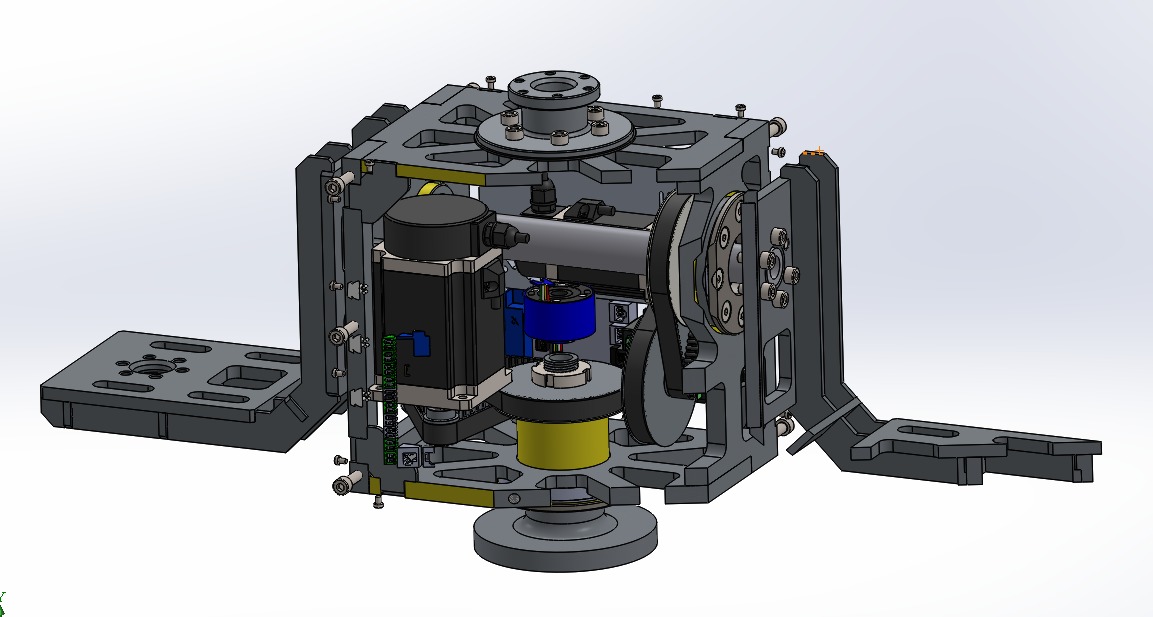

Опорно поворотное устройство - система DWR

Опорно поворотное устройство переназначена для отслеживания потенциальных нарушителей на подступах к охраняемой территории и контроль их передвижений.

Система DWR обеспечивает обнаружение объектов движущихся по земле, водной поверхности и по воздуху.

Система управления термоформующим дозирующим автоматом, модели: АТД-2, АТД-4, АТД-5, АТД-10

Технические характеристики системы управления позволяют устанавливать необходимую температуру с точностью в пределах плюс/минус 1 градус по С. от верхнего уровня шкалы. Более подробную информацию можно узнать у нас, обратившись в службу технической поддержки.

Состав системы управления:

- Пульт управления

- Шкаф управления комбинированный А

- Шкаф управления комбинированный В

Пульт управления: Сенсорная, графическая (800x480), цветная (65536) панель с диагональю 7,4 дюйма с возможностью звукового оповещения.

Для организации взаимодействия оператора с установкой в системе управления имеется центральный пульт оператора.

Он предназначен для полного контроля и управления установкой в автоматическом и ручном режимах. Пульт управления позволяет устанавливать и изменять все необходимые технологические параметры автомата в реальном режиме, контролировать все штатные и нештатные ситуации посредством информационного табло, отображает данные о производительности автомата и об аварийных блокировках. С пульта управления у оператора есть возможность:

- задать конфигурацию автомата в зависимости от подключаемых необходимых дополнительных опций

- задать требуемое количество выпускаемой продукции, по достижении которого автомат остановится

- вести счетчик моточасов

- обратиться к журналу состояния автомата

- регулировать уровень доступа к определенным параметрам

Технические характеристики системы управления позволяют устанавливать необходимую температуру с точностью в пределах плюс/минус 1 градус по С. от верхнего уровня шкалы. Более подробную информацию можно узнать у нас, обратившись в службу технической поддержки.